조립식 교량으로 빠르고 안전하게 교통통제를 최소화한다

- 모듈러교량 기술개발 및 실용화 -

“조립이 간편하고 단면이나 폭, 길이 등을 확장할 수 있는

모듈러교량 시스템으로 사고 발생 시에도 안전하고

튼튼한 교량을 빠르게 시공한다”

[연구자 레터]

모듈러교량이란 사전에 제작된 표준부재를 조합하여 현장의 다양한 조건에 적용 가능한 교량시스템이다. 교량의 부재(部材)가 표준화 및 부품화 되어 조립·해체가 용이하나 교량으로서의 사용이 제한적이라는 점에서 기존의 모듈러 교량은 주로 임시 교량으로 사용되고 있다. 미국의 경우 노후교량의 교체에 대비하기 위해 교통통제를 최소화 하고 공사기간을 단축시킬 수 있는 모듈러교량 기술을 개발하고있다. 국내에서도 노후 교량이 증가함에 따라 이에 대한 대비로 모듈러교량 기술개발이 필요하다. 이에 본 연구팀은 모듈러교량 기술을 개발하고 실용화 하고자 한다.

01 개발배경 및 현황

2010년 발생한 부천고가교 화재사고로 2개월 반이라는 복구기간 동안 교통차단으로 인한 교통 불편은 물론이며 1일 19억원(23만대 기준)의 통행료 손실 비용이 발생했다. 재해 및 사고로 인한 교량 손실 시 복구 기간을 최소화하는 것이 중요한데, 이를 위해서는 설계, 제작, 시공기간을 최소화하고 소재 입고, 설계 후 제작 등의 각 단계 사이 대기하는 시간이 최소화 되어야 한다. 모듈러 교량이란“레고(LEGO)”와 같이 사전에 제작된 표준 부재를 조합하여 현장의 다양한 조건에 적용할 수 있도록 만드는 교량시스템으로 조립이 간편하고 단면이나 폭, 길이 등을 확장할 수 있는 교량 시스템이다.

모듈러 교량은 부재가 표준화 및 부품화 되어 있고 조립 및 해체가 용이한 장점이 있다. 그러나 연결 부분의 장기 내구성 확보가 어렵고 바닥판의 경사, 배수 등의 조정이 어려워 영구교량으로 사용이 제한적이라는 점에서 주로 임시 교량으로 사용되고 있다. 현재 미국에서는 노후교량의 교체에 대비하기 위해 교통 통제를 최소화하며 건설할 수 있는 교량 시공기술과 공사기간 단축을 위한 모듈러 교량 기술을 연구하고 있다. 국내에서도 공용 수명 40년 이상의 교량이 증가하고 있어 노후교량의 교체에 대비하기 위해 교통 통제를 최소화하며 건설할 수 있는 교량 시공기술과 공사기간 단축을 위한 모듈러 교량 기술을 연구하고 있다. 국내에서도 공용 수명 40년 이상의 교량이 증가하고 있어 노후 교량의 교체에 대비한 모듈러 교량 기술의 연구가 필요하다.

02 기술의 특성

표준모듈을 사용한 경제적이고 안전한 모듈러 교량 시스템

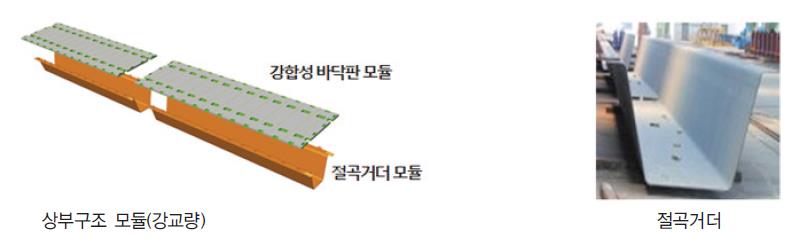

본 연구팀은 절곡(切曲) 강거더와 강합성 바닥판으로 구성된 표준 모듈을 사용한 모듈러 교량 상부 구조를 개발했다. 연구팀이 개발한 모듈러 교량은 7m, 12m, 16m 3개의 표준모듈로 구성되어 지간(支間) 20~40m의 교량 상부구조를 모듈의 조합으로 만들 수 있다.

상부구조는 강판의 절단 및 강판간 용접 없이 한판을 절곡하는 기법을 사용했다. 절곡거더는 제작 중 절단, 용접, 단위부재 생략 등으로 공사 중 발생하는 이산화탄소가 기존 공법대비 20% 정도 절감되고 제작비 또한 20% 절감되어 기존 강박스 거더 대비 경제적이다. 또한 바닥판을 강거더와 조기에 합성시킴으로써 거더 모듈의 강도를 10% 보강하여 설계안 대비 3배 높은 안전율을 확보하고 연결부 피로성능 200만회를 확보하였다.

프리캐스트 콘크리트 상부구조는 표준화된 프리캐스트 모듈을 현장에서 조립하여 현장공사기간을 단축할 수 있도록 슬래브 형식과 거더 형식의 표준 모듈을 개발했으며, 설계 대비 휨 성능을 각각 110% 이상 달성하고 연결부 피로성능 200회를 확보했다.

하부 구조는 각 구조를 모듈화하여 표준 모듈, 코핑 모듈, 기초연결 모듈로 구성한 표준교각 모듈인 다주식 충전강관 교각모듈 시스템을 개발하였으며, 설계 대비 안전율 1.5배, 충돌 안전성 1.05배의 성능을 확보하였다.

표준모듈조합 설계프로그램으로 상용화 기반 구축

본 연구를 통해 표준모듈 데이터베이스 개발 및 모듈조합 설계 프로그램 개발에 성공했다. 데이터베이스를 모듈화 하여 신규 모듈 정보가 발생할 경우 기존 데이터베이스에 추가함으로써 시공 시뮬레이션과의 연계가 용이해졌고, 설계 프로그램은 Web 기반으로 별도 프로그램 없이 발주처나 사용자가 어디서든 쉽게 접근할 수 있도록 하였다.

현장시공을 통한 안전성 검증

본 연구팀은 2012년 12월 개발된 모듈러 교량을 한국건설기술연구원 하천실험센터 현장에 시공하였다. 현장 시공을 위해 실교량 조립·해체 시험을 실시하고, 부대시설 구조성능시험, 바닥판 연결부 피로시험, 절곡거더 구조성능 시험, 프리캐스트 연결부 피로시험, 모듈러 교각 성능평가 시험 등을 통해 모듈러 교량의 구조성능 검증을 완료했다.

03 기술개발 효과

빠른 시공을 통한 조기 교통개방으로 사회적 비용 절감

모듈러 교량은 선제작 후 시공하기 때문에 사업기간이 50% 단축되어 화재 및 홍수 등으로 인한 유실교량 발생 시 빠르게 대응할 수 있어 조기 교통개방 등으로 사회경제적 손실을 최소화할 수 있다. 또한 기존 시스템에 새로운 기능의 모듈을 장착(Plug-in)만 하면 새로운 기능을 구현하는 구조로 폭과 길이 확장이 가능해 다양한 현장 상황에 대응이 가능하다. 이는 기존의 설계, 시공 시스템에 변화를 가져와 발주 및 유통구조의 변화를 가져올 것이다. 모듈러 교량이 제품화 되면 모듈 또는 부품 단위로 운송이 가능해져 제품 단위로 판매할 수 있기 때문에 해외 시장에 수출이 용이할 것으로 보이며 기능성 모듈 개발로 이를 산업 간 융합·적용하게 된다면 창조형 건설기술로의 발전이 가능할 것이다.

이 누리집은 대한민국 공식 전자정부 누리집입니다.

이 누리집은 대한민국 공식 전자정부 누리집입니다.