해상풍력강국을 꿈꾼다

-해상풍력발전기 기초 건설을 위한 대구경 모노파일 시스템

"대구경 모노파일 시스템 개발로 세계 제일의 해상풍력발전강국을 꿈꾼다"

[연구자 레터]

해상풍력발전은 안전하고 경제적인 신재생에너지원으로 알려져 있지만, 바다 한가운데에 풍력발전기를 세우는 공사는 매우 어려운 작업이다.

해상풍력발전기의 거대한 구조와 날개에서 받는 바람 하중과 파도와 조류 등 해양 환경의 영향에서 해상풍력발전기를 안전하게지지하기 위해서는 그 기초가 매우 견고해야 한다.

이 연구에서 개발한 모노파일 설계 및 해석기법을 사용하여 안전한 해상풍력발전용 모노파일 설계가 가능하게 되었고, 대구경 암반굴착장비를 이용하여 해상시공 기간을 단축시켜 시공비용을 획기적으로 절감할 수 있게 되었다.

영덕 블루로드를 따라 가면 영덕풍력발전소를 볼 수 있다. 멀리서 보면 풍력발전기가 바람개비 같지만 가까이 가면 사정이 달라진다.

우선 풍력발전기의 높이에 놀란다. 각각 41m 길이, 3개의 날개가 쉴 새 없이 돌아간다. 가만히 올려다보고 있으면 현기증이 날 정도이다.

바로 옆 상대의 목소리가 안 들릴 정도로 날개도는 소리도 크다. 여기서 한 해에 생산하는 전기의 양은 96,680MWh나 된다. 약 2만 가구가 쓸 수 있는 양이다.

하지만 영덕의 풍력발전기는 제주 해상풍력발전단지에 있는 풍력발전기에 비하면 작게 느껴진다.

영덕풍력발전기는 1,650kW급인데 비해 제주에는 날개 길이만 80m에 달하는 3MW급 발전기도 있다.

발전량이 커질수록 풍력타워의 높이가 높아지며 날개의 길이도 길어진다. 풍력발전기를 크게 만들수록 경제성이 좋아지고 전력생산량이 많아지기 때문에 풍력발전기는 점점 대형화되고 있는 추세다.

풍력발전기의 거대한 구조와 날개에서 받는 하중을 지지하려면 그 기초는 어떻게 만들어야 할까?

실제로 해상풍력발전단지를 건설할 때에 풍력발전기의 기초 공사가 전체 시공비의 35~40%를 차지할 정도로 매우 중요한 부분을 차지하고 있다.

에너지 개발은 발전 효율이 가장 중요한 요인인 만큼 가장 경제적이고 효율적으로 풍력발전 구조물을 시공해야 한다.

하지만 안타깝게도 국내에서는 해상풍력발전 구조물의 경제적인 설계, 시공 방법의 경험부족으로 해상풍력발전단지 구축이 쉽지 않았으나, 한국건설기술연구원에서는 국내 실정에 적합한 해상풍력발전용 모노파일 설계법 및 시공 시스템을 개발하여국내 해상풍력발전단지 개발 활성화에 기여하고 있다.

새로운 대구경 모노파일 설계·시공시스템 탄생

그동안 국내에서 사용하고 있는 말뚝기초의 최대 직경은 3m 정도이며 이에 대한 많은 설계, 시공실적이 있으나, 3MW 이상의 해상풍력발전기를 지지하기 위한 직경 5m 이상의 모노파일에 대한 시공은 한 번도 경험하지 못한 도전이었다.

우선 안전성 측면을 강조한 허용응력설계법을 탈피하여 안전성과 경제성을 모두 고려할 수 있는 한계상태설계법 도입과 개발을 통해 세계적인 설계 흐름에 부합한 첨단 설계법을 적용하였다.

또한, 직경 5m에 가까운 대구경 모노파일을 효율적으로 시공하기 위하여 기존 장비에 비해 3배 이상 굴착속도가 빠르고 천공수직도가 300분의 1 이하가 되도록 시공이 가능하며, 수심 30m까지도 장비 사용이 가능한 대구경 암반굴착장치 개발에 성공하였다.

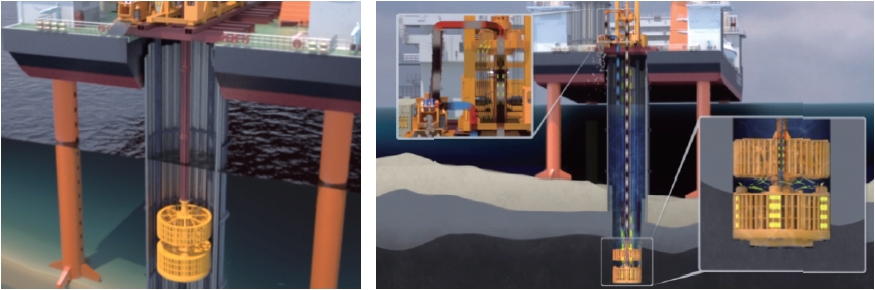

기존 암반굴착장비는 암반을 갈아내는 RCD(Reverse Circulation Drill) 방식인 반면에, 본 연구에서 개발한 암반굴착장비 RCMH(Reverse Circulation Multi Hammer)는 타격식 해머로 암반을 굴착하는 방식으로 굴착하고자 하는 중앙부를 먼저 천공(직경 1.8m)하고 이어 각각 1차 확공(직경 3.5m), 2차 확공(직경 5.0m)하는 방식을 채택하여 굴착효율을 증가시킬 수 있었다.

파일롯 천공(직경 1.8m) 1차 확공(직경 3.5m) 2차 확공(5.0m)

RCMH를 활용한 대구경 굴착 시공 시스템(3D 개념도)

또한, 본 연구에서 개발한 대구경 암반굴착장비에 적합한 시공시스템을 개발하여 변화무쌍한 해상 시공조건을 극복하여 빠른 시간 내에 모노파일을 설치할 수 있도록 하였다.

이와 더불어 모노파일과 상부 타워를 연결하는 트랜지션피스(Transition Piece)의 파일럿타입과 시공지침을 제안했을 뿐만 아니라 모노파일의 장기모니터링 시스템과 모노파일을 암반에 효율적으로 고정시킬 수 있는 수중불분리성 고성능 그라우트를 개발 완료하여, 수심 30m 이내 지역에서 가장 안전하고 경제적인 해상풍력발전단지를 만들기 위한 모노파일 설계·시공 시스템을 완성하였다.

트랜지션피스 트트트트트트트트트트트트트트트트랜지션피스 파일럿타입트트트트트트트트트트트

해상풍력발전단지의 기반을 다지다

우리나라에서 해상풍력발전단지 조성 움직임이 가장 활발한 제주도 해상을 중심으로 본 연구에서 개발한 대구경 모노파일 설계 및 시공 시스템을 적용하기 위한 협의가 활발히 진행되고 있다.

이 시스템을 이용하게 되면 시공 비용을 획기적으로 줄일 수 있어 경제적인 해상풍력발전이 가능하다.

예를 들어, 본 연구에서 개발한 설계·시공 시스템을 활용하여 제주도에서 해상풍력발전용 모노파일 10기를 설치하는 경우, 재킷 기초와 같이 다른 형식의 기초를 사용하는 것에 비해 공사비를 20~30% 정도 절감할 수 있다.

공사비를 대폭 절감할 수 있는 이유는 이 연구에서 개발한 한계상태설계법으로 경제적인 구조체를 설계, 제작할 수 있고 더불어 새로운 시공장비를 활용한 시공시스템을 사용하여 빠른 속도로 시공할 수 있기 때문이다.

이와 같이 새로운 설계·시공 시스템을 활용한 시공비 절감 효과는 해상풍력발전단지 건설을 더욱 활성화시키는 요소로 작용할 것으로 기대된다.

본 연구과제는 해상풍력발전단지 건설이 전기, 기계분야 뿐만 아니라 해상에서 발전기를 지지하기 위한 건설분야의 역할이 얼마나 중요한지를 보여주는 대표적인 융복합 연구라 할 수 있다. 본 연구에서 개발한 연구결과가 해상풍력기초 개발에 밑거름이 되어 우리나라가 해상풍력 강국으로 나아가는데 큰 역할을 할 것으로 기대한다.

이 누리집은 대한민국 공식 전자정부 누리집입니다.

이 누리집은 대한민국 공식 전자정부 누리집입니다.